| 正凌全自动化密封圈粘接机,顾名思义,其核心优势在于其全自动化的生产流程。在传统的密封圈生产过程中,从裁断到粘接,往往需要大量的人工操作,不仅效率低下,而且难以保证产品质量的一致性。而正凌密封圈粘接机则彻底颠覆了这一传统模式,实现了从材料上料、定位、加热粘接、冷却定型到成品下料的全自动化生产。 |

在现代工业生产的广阔舞台上,效率与质量始终是衡量企业竞争力的两大核心要素。随着科技的飞速发展,智能制造正逐步成为推动产业升级的关键力量。在众多工业设备中,密封圈作为确保设备密封性能、防止液体或气体泄漏的关键部件,其生产效率和产品质量直接关系到整个生产线的稳定运行。然而,传统的密封圈生产方式往往效率低下、质量参差不齐,难以满足现代工业对高精度、高效率的迫切需求。在此背景下,正凌机械凭借其在自动化设备领域的深厚积累和创新精神,成功推出了正凌全自动化密封圈粘接机,以其卓越的生产效率和可靠的产品性能,为密封圈制造业带来了革命性的变革。

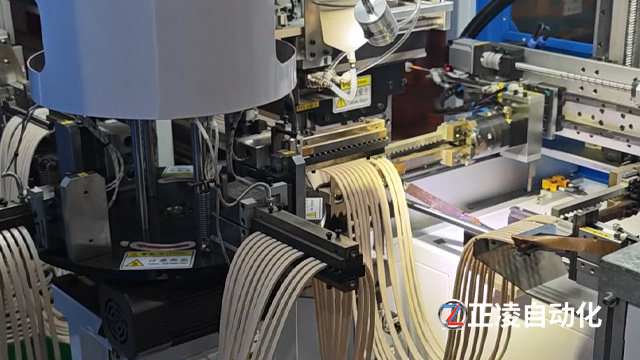

正凌全自动化密封圈粘接机,顾名思义,其核心优势在于其全自动化的生产流程。在传统的密封圈生产过程中,从裁断到粘接,往往需要大量的人工操作,不仅效率低下,而且难以保证产品质量的一致性。而正凌密封圈粘接机则彻底颠覆了这一传统模式,实现了从材料上料、定位、加热粘接、冷却定型到成品下料的全自动化生产。

设备内置的自动送料系统、裁断系统和粘接系统能够协同工作,无需人工干预即可完成密封圈的裁断、定位和粘接等工序。这一过程不仅大大提高了生产效率,更显著减少了人工操作带来的误差和不确定性,确保了产品质量的一致性和稳定性。据官方数据显示,正凌密封圈粘接机时产可达到4000余条密封圈,日产量更是高达8.6万条以上,这一惊人的生产效率远超同类设备,为企业带来了前所未有的产能提升。

在密封圈的生产过程中,粘接质量直接关系到产品的密封性能和使用寿命。正凌密封圈粘接机采用了先进的粘接技术和严格的品质控制体系,确保了每一条生产出的密封圈都具备卓越的性能和可靠性。

设备内置的精密传感器和控制系统能够实时监测和调整裁断与粘接的参数,确保每个密封圈的尺寸和形状都符合设计要求。同时,正凌密封圈粘接机还配备了先进的智能温控系统,能够实时监测和调整粘接区域的温度,确保每一次粘接都在至佳温度范围内进行。这一系统不仅提高了粘接质量,还大大缩短了加热和冷却时间,进一步提升了生产效率。

更令人瞩目的是,正凌密封圈粘接机生产出的密封圈接口无气泡、表面光滑如镜、边缘无毛刺,每一个细节都经得起严格的检验。这种卓越的产品性能不仅满足了现代工业对高精度、高效率的需求,更为企业赢得了客户的广泛赞誉和信赖。

在快速发展的工业制造领域,面对多样化材质和大规模生产需求,如何实现高效、稳定的生产成为众多企业面临的难题。正凌密封圈粘接机凭借其创新的设计和卓越的性能,成功实现了对多种材质的广泛适应性。

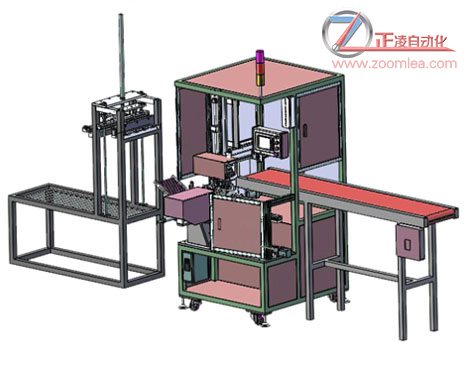

无论是橡胶、硅胶、PU还是其他特殊材质,正凌密封圈粘接机均能在一台设备上完成粘接作业。这一突破性的设计极大地简化了生产流程,提高了设备利用率,降低了企业的运营成本。为了实现这一功能,正凌机械的研发团队对设备的加热系统、压力控制系统以及材料输送系统进行了全面升级。采用先进的温控技术,确保不同材质在最佳温度下完成粘接;智能化的压力控制系统能够根据材质特性自动调整压力值,确保粘接面的均匀受力;优化的材料输送系统则确保了材料供给的稳定性和准确性,为高效生产提供了有力保障。

在这个追求效率与质量的时代,正凌全自动化密封圈粘接机无疑是企业提升竞争力的得力助手。选择正凌密封圈粘接机,就是选择了高效、稳定、可靠的生产方式。

粤公网安备 44011302002701号

粤公网安备 44011302002701号