| 正凌密封圈粘接机展现出了惊人的实力。通过优化生产流程与提升作业效率,单台设备即可实现日均8.6万个密封圈的稳定生产能力。这一数字,相较于传统生产方式,无疑是一次质的飞跃。对于需要大量密封圈的汽车制造、航空航天、电子电器等行业而言,正凌密封圈粘接机的出现,无疑为他们解决了生产瓶颈,提供了强有力的产能支持。 |

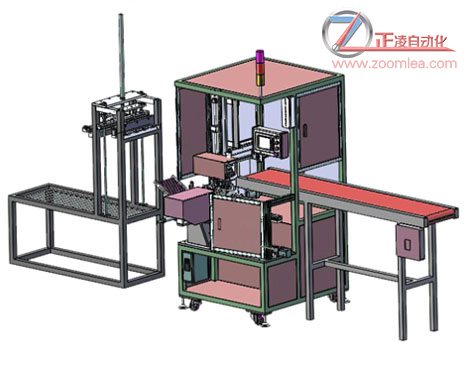

在现代化工业生产的浪潮中,高效、精准与可持续发展已成为衡量生产设备优劣的黄金标准。在这样的背景下,正凌密封圈粘接机不仅实现了生产效率的飞跃式提升,更以近乎完美的“0报废率”树立了行业新标杆,重新定义了密封圈制造领域的生产模式。

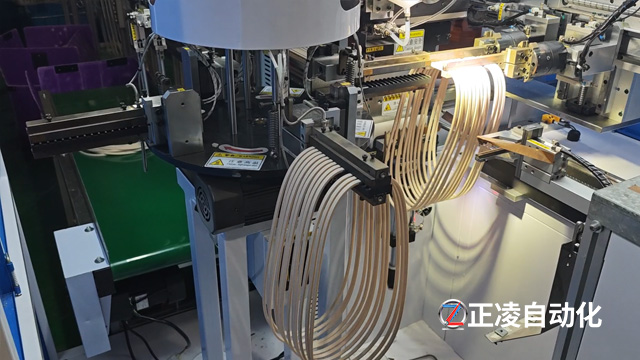

在密封圈制造行业中,粘接质量直接关系到产品的密封性能和使用寿命,而传统粘接工艺往往受制于人工操作的不稳定性,难以实现高效与高质量的双重保障。正凌密封圈粘接机采用了自主研发的智能控制系统与精密机械结构,实现了从裁断到成品输出的全自动化流程,彻底颠覆了传统手工或半自动粘接的作业方式。

该设备集成了先进的图像识别技术、激光定位系统及高精度压力传感装置,能够自动识别密封圈型号、精确调整粘接位置并施加恰到好处的压力与温度,确保每一次粘接都能达到最佳状态。这一革命性的技术革新,不仅大幅提升了生产效率,更将报废率降至史无前例的“0”,为企业节省了大量成本,同时显著增强了产品的市场竞争力。

在产能方面,正凌密封圈粘接机展现出了惊人的实力。通过优化生产流程与提升作业效率,单台设备即可实现日均8.6万个密封圈的稳定生产能力。这一数字,相较于传统生产方式,无疑是一次质的飞跃。对于需要大量密封圈的汽车制造、航空航天、电子电器等行业而言,正凌密封圈粘接机的出现,无疑为他们解决了生产瓶颈,提供了强有力的产能支持。

值得注意的是,这一高产出的背后,并非以牺牲质量为代价。正凌密封圈粘接机在设计之初,就将质量控制作为核心要素融入其中,通过一系列精密的检测与反馈机制,确保每一个产出的密封圈都能满足最严苛的质量标准。

“0报废率”,对于任何一家制造企业而言,都是一个梦寐以求的目标。然而,在密封圈制造这一细分领域,由于材料特性、工艺复杂度以及人为因素等多方面的影响,实现这一目标可谓难上加难。正凌密封圈粘接机之所以能够达到这一高度,得益于其背后强大的技术支撑与严苛的质量控制体系。

首先,在材料选择上,正凌密封圈粘接机所有原材料均符合国际高标准。其次,在工艺设计上,正凌密封圈粘接机采用了先进的闭环控制系统,能够实时监测生产过程中的各项参数,一旦发现异常立即调整,有效避免了不良品的产生。此外,设备还配备了智能诊断与维护功能,能够提前预警潜在故障,确保生产线的连续稳定运行。

正是这些看似微不足道的细节积累,共同铸就了正凌密封圈粘接机“0报废率”的传奇。它以革命性的技术突破,不仅实现了生产效率与产品质量的双重飞跃,更以“0报废率”的卓越表现,树立了行业新标杆。

粤公网安备 44011302002701号

粤公网安备 44011302002701号