| 正凌密封圈粘接机采用了独特的粘接工艺,能够在短时间内实现高质量的粘接。该工艺通过精确控制加热和冷却过程,确保密封圈在粘接过程中达到最佳的物理和化学性能。同时,粘接过程中无气泡、无裂纹等缺陷,大大提高了密封圈的密封性能和可靠性。 |

在制造业中,密封圈作为关键部件,其质量和生产效率直接影响到整个设备的性能和可靠性。然而,传统的密封圈生产方式往往效率低下,难以满足市场对高质量、高产量密封圈的需求。正凌密封圈粘接机,以其高效、精准的生产能力,为密封圈生产领域带来了革命性的变革。本文将深入讲讲正凌密封圈粘接机是如何生产高标准密封圈的。

正凌密封圈粘接机之所以能够实现高效、精准的生产,得益于其一系列先进的技术突破。

自动化控制系统

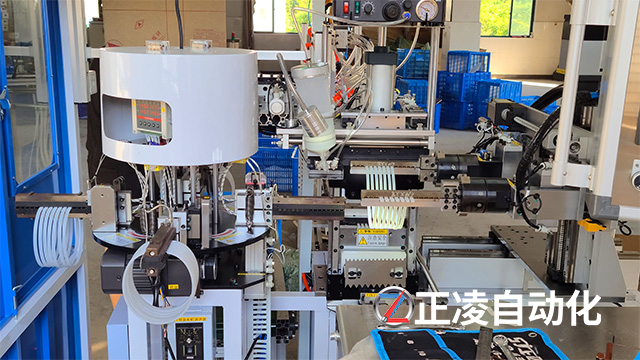

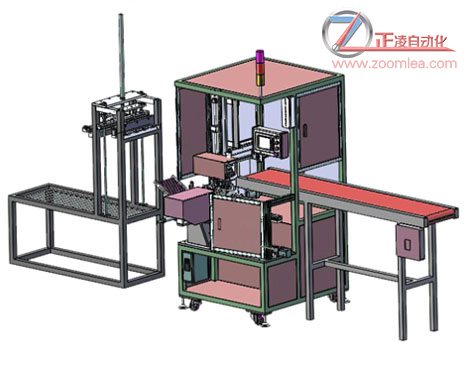

正凌密封圈粘接机采用了先进的自动化控制系统,实现了生产过程的全程自动化。该系统能够根据预设的生产参数和工艺流程,自动指挥设备完成从原材料上料、裁断、粘接、检测到成品下料的全过程。通过精准的算法和实时的监测,确保每一个生产环节都达到最佳状态,从而生产出高质量的密封圈产品。

精密的机械传动结构

为了确保粘接工艺的精准执行,正凌密封圈粘接机采用了高精度的机械传动结构。伺服电机、直线导轨、精密丝杆等部件的协同工作,使得设备在运行过程中能够实现高速、高精度的定位和运动。这种精密的机械传动结构不仅保证了粘接的质量和一致性,还大大提高了生产效率。

智能的传感技术

正凌密封圈粘接机还配备了多种智能传感器,如温度传感器、压力传感器、视觉传感器等。这些传感器能够实时感知生产过程中的各种物理量,并将采集到的数据传输给控制系统。控制系统根据这些数据进行分析和处理,及时调整生产参数,确保生产过程的稳定性和产品质量的一致性。例如,当温度传感器检测到粘接温度偏离预设值时,控制系统会自动调整加热功率,确保粘接温度始终保持在最佳范围内。

高效的粘接工艺

正凌密封圈粘接机采用了独特的粘接工艺,能够在短时间内实现高质量的粘接。该工艺通过精确控制加热和冷却过程,确保密封圈在粘接过程中达到最佳的物理和化学性能。同时,粘接过程中无气泡、无裂纹等缺陷,大大提高了密封圈的密封性能和可靠性。

生产高标准密封圈的实现过程

正凌密封圈粘接机生产高标准密封圈的过程可以概括为以下几个步骤:

原材料上料:设备自动将原材料送入生产区域,准备进行裁断和粘接。

裁断:根据预设的尺寸和形状,设备自动对原材料进行裁断,确保每个密封圈的基础部件尺寸精确。

粘接:采用独特的粘接工艺,将裁断后的部件进行粘接。过程中,智能传感器实时监测粘接参数,确保粘接质量和一致性。

检测:粘接完成后,设备自动对密封圈进行检测,包括尺寸、形状、密封性能等方面的检测,确保每个密封圈都符合高标准要求。

成品下料:检测合格的密封圈被自动送出设备,准备进行包装和发货。

正凌密封圈粘接机以其先进的技术和卓越的性能,彻底告别了传统生产方式的低效和不稳定。它不仅能够实现高效、精准的生产,还能满足市场对高质量、高产量密封圈的需求。

粤公网安备 44011302002701号

粤公网安备 44011302002701号